マハラニヘナとインドハーブ通販ショップ

インド・ラジャスタン地方の雨季が明ける9月以降、急激に乾燥が始まり、ヘナの葉がうっすら茶色っぽく変色し始めると、一斉にヘナの収穫が始まります。

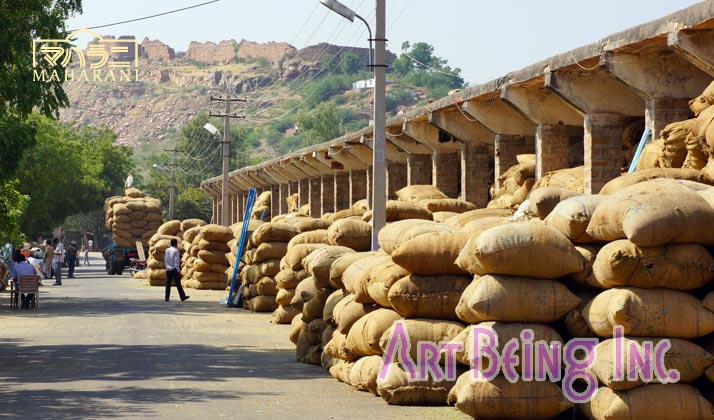

ヘナの産地ソジャットでの、ヘナ収穫の模様

雨期明けの最初の収穫は、「第一収穫」と呼ばれ、色素も濃く色持ちがよいため高値で取引されます。第一収穫後も、ヘナはさらに芽を出し葉を広げて成長を続け、12月以降に、雨季明け後、二回目の収穫、つまり、「第二収穫」が行われます。同じヘナの葉でも、この第二収穫のヘナの葉は第一収穫のヘナと比較して色落ちしやすいため、ヘナの葉に含有される色素の品質が劣っています。そのため、マハラニヘナでは、現地でのヘナの葉の買い付けを、品質が劣る第二収穫のヘナの葉が市場に出回る前、通常、11月中に完了することと、しています。

ソジャットのヘナ市場では年間に一万トン以上のヘナが売買され、その量は世界一。

収穫されたヘナは畑で乾燥され枝葉を落とし麻袋に詰めて、公設ヘナ市場に持ち込まれ、競りにかけられる。

ヘナ目利き人がヘナの葉を目利きする様子。

ヘナの葉の目利き人が、ヘナの葉の詰まった麻袋に切り口を入れ、ヘナの葉を目利きします。ヘナの目利き人は、長年の経験から、ヘナの葉の外見を観察することでヘナの品質をある程度推察することができるため、ヘナ市場で働いています。写真のラクサマン氏は、この道一筋のベテラン・ヘナ目利き人で、年間に何百トンものヘナを目利きしており、まさにヘナのソムリエと言えるでしょう。

ヘナの葉の形状、肉厚さ加減などから、ヘナの品質が一定度、判別できる。

マハラニヘナでは、ヘナ目利き人ラクサマン氏が選別したヘナの葉から、臭みの強いヘナの葉を取り除き、さらに染毛テストを繰り返して、よりよい発色のヘナの葉を選別しています。

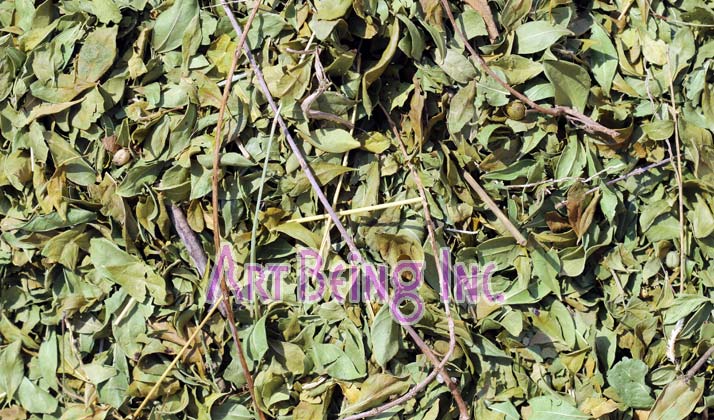

ヘナの原材料であるヘナの葉には、小枝類、砂分がたくさん混ざって工場に入荷する。

上の写真が麻袋から出したヘナの葉の状態です。枝がたくさん混ざっています。目には見えませんが、葉を揺らすと、砂塵が舞い上がります。 ヘナは砂漠に育つ植物…その宿命として砂が付着して入荷するため、砂分を振り落とさなくてはなりません。

回転ドラム式砂分除去装置

回転ドラム式砂分除去装置が壁をはさんで2台併設され、ベルトコンベヤーで壁の反対側の装置に連結している。回転ドラムにはメッシュがつけられており、ドラムが回転する中を、ヘナの葉が回転しながら通り抜けることで、重い砂分は下に落ちていくという仕組みで、砂分を取り除きます。砂分除去は最初の処理工程でのみ可能で、さらに効率的な砂分除去方法を現在も考えています。

ヘナの葉の詰まった麻袋からは砂塵が舞い上がる。

ヘナの葉をベルトコンベヤーに落とす作業をするだけで砂塵が舞い上がり、呼吸が苦しくなります。この砂分除去工程での作業中、作業従事者が砂塵を吸引して塵肺を患う危険性があるため、アートビーングでは現地企業と検討を重ねた結果、塵肺防止のための防塵マスクを導入いたしました。

砂塵の吸引を防ぐため、ヘナの葉の初期処理工程においては、アスベストにも対応できる防塵マスクを全員使用しています。

ヘナの葉を風で飛ばす工程。小枝類は重く、ネットにあたって手前に落ちる。

砂塵を振るい落とし工程を2回行った後、ヘナの葉は風で飛ばされ、小枝類と選別されます。小枝類は手前に落ち、軽いヘナ葉は遠くに飛ばす原理での選別が第一段階で行われます。

ヘナの葉の山。

ヘナの葉は風で飛ばされ山積みされています。この段階では砂塵はかなり減っていますが、それでも多少の砂塵がヘナの粉と混ざって舞い上がるため、砂塵専門のマスクは必須です。

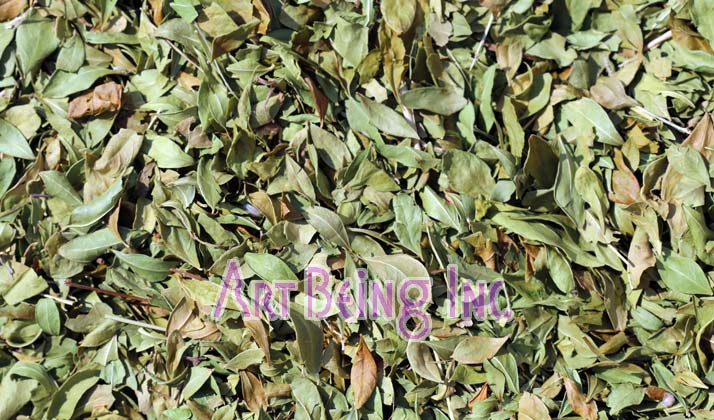

ヘナ葉の風で飛ばし工程後の状態では小枝類がかなり減っている。

砂塵と小枝を取り除いた後のヘナの葉の状態です。ゆすっても砂塵は舞い上がらず、砂分はほぼ除去されています。小枝類はかなり減っているものの、まだ、多少、混ざっています。

粉末化の一歩手前…ヘナ葉を2~3ミリのチップに粉砕する工程。

砂塵、枝などが選別されたヘナ葉の山は、粉末化の前に、一旦、粉砕機にかけられ、2~3ミリのチップに粉砕されます。上の写真は、粉砕機にヘナの葉を持ち上げるベルトコンベヤーが見えます。ここまでの処理、つまりヘナ葉をチップにするまでの処理は、ここ、ヘナの産地ソジャットでのみ行われています。

2~3ミリのチップ状に粉砕されたヘナの葉(若干の小枝類を含む)

ヘナの葉は、粉末化される前に一旦、粉砕され、このような状態になります。まだ、小さな枝類が残されているため、現時点では、昔ながらの人手によるフルイがけで取り除いていますが、さらによりよい除去方法がないかを考えています。

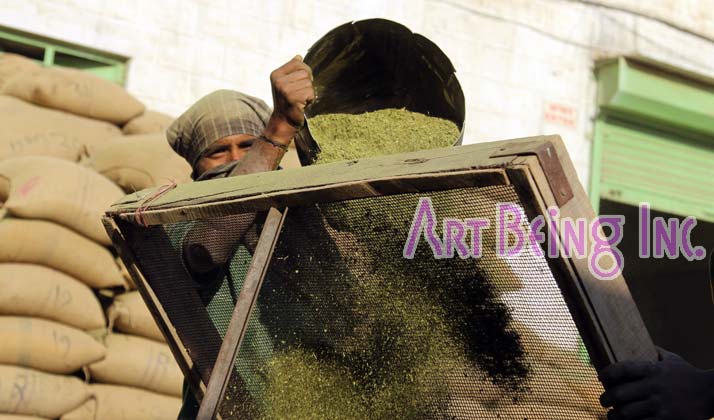

粉砕ヘナの葉を人力でフルイがけすることで、小枝類を取り除く。

この工程は限りなく人力です。ひたすら粉砕されチップとなったヘナの葉をフルイに落としていき、2~3ミリ以上の大きめな繊維質を取り除いていきます。

人力によるフルイがけで、大きな小枝の破片は取り除かれた。

人力によるフルイがけにより、ここまで小枝の破片などの繊維質が取り除かれました。粉末化の後に残された繊維質は、さらに60メッシュでフルイがけすることで取り除きます。

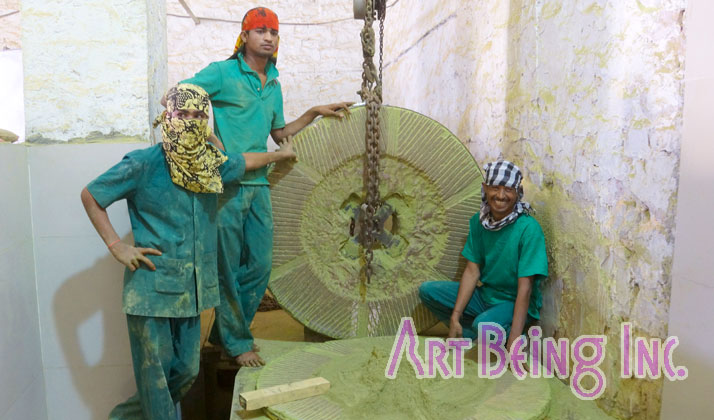

インドで一台、つまり世界でたった一台、商用稼動するヘナ石臼。

ヘナの葉を粉砕した後、石臼挽きします。石臼は、毎回使用前、目立てを行います。

商用ヘナ石臼は、インドでも、このアートビーング所有の一台のみです。ヘナの収穫期、年1回使用されるためだけにインドの提携会社の工場内に設置してありますが、ある意味、非常に高価な設備といえるでしょう。

ヘナ石臼は、各1トン、上下二枚の石円板からなり、目立てのためには、上にのせられている石をもちあげてやる必要があるのですが、これが大人3人がかりで、チェーンを使っての一仕事なのです。

石臼の蓋がやっと完全に開きました。軽そうに見えるかもしれないのですが、なにせ1枚の石臼の重量が約1トンですので楽な仕事ではありません。

石臼の溝、ヘナの粉が流れ出るための溝を丹念に彫って、目立てを行います。

テストで、綺麗にひけるようになったことが確認できたため、本稼動、ヘナ石臼挽きが始まります。石臼挽きの速度は毎年じょじょに早まっており、溝の深さや石臼と石臼の隙間調整、モーターの速度調整など、さまざまな調節を行った結果、現在、1時間に25キロ程度のヘナ粉が挽けるまでになりました。かつて、ヘナ石臼挽きを専門に行っていた職人さんの話では1時間に30キロまで挽けるとのこと……さらにヘナの石臼挽きを考えていきます。

蓋をかけて、上から、粉砕ヘナの葉を落として、石臼挽きされ、そのまま電動フルイにかけられます。

フルイの目は60メッシュで、これを2回、かけることで、繊維質を取り除いています。

これが繊維質ですが、大半がヘナの葉の葉脈部分の硬い繊維質です。

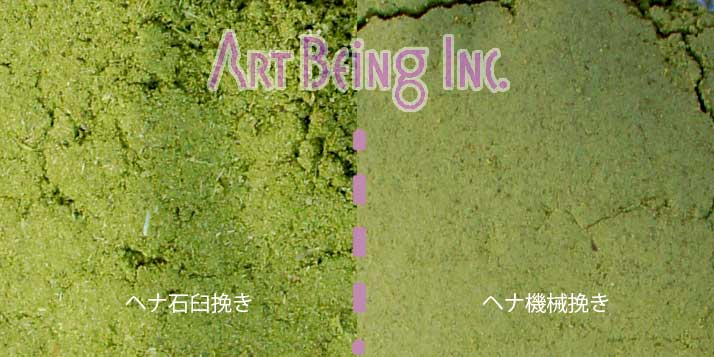

上の写真の左側が、ヘナ石臼挽きの粉末。それに対し、右側は、同じヘナの葉を高速粉末化装置で機械挽きした後の粉末。明らな違いは、多少の繊維質、木目の細かさと色です。木目は石臼挽きの場合は、もとより、高速粉末化装置のように細かな粉末にすることはできませんし、60メッシュでフルイがけをしても、多少の繊維質が残っており、この繊維質こそ石臼挽きの証です。

ヘナの真空パック工程

ヘナは鮮度が失われ劣化すると、臭みが増します。空気、湿気、光、これらがヘナ劣化の三要素で、ヘナの鮮度が失われます。そのため、石臼挽きが完了すると、間髪を明けずに真空パックして空気と湿気を遮断します。アートビーングは、真空パック装置を毎年追加で増やし、現在は8台の真空パック装置を稼動させています。

ヘナの真空パック工程

湿気が10%~30%という、ヘナの産地ならではの乾燥した気候で真空パックしますので、ヘナの粉に雑菌が繁殖しにくく、長期保存が可能です。通常、ヘナは湿気が入った状態ですと、雑菌が繁殖し、臭みが強くなってしまいます。鮮度こそヘナの命と、皆様に気持ちのよいヘナタイムをお楽しみいただけるよう、パッケージ方法を考えています。

アルミパック封入工程

少しの光であっても、長時間、当たり続けることにより、ヘナの鮮度が失われていきます。真空パックで空気と湿気を遮断し、さらに肉厚のアルミパック(光透過性は限りなく0%)に封印して光から遮断することで、鮮度がよい状態を長期保存することができます。

アルミパック封入工程

アルミパックは現地の委託工場にて特注製造しており、さらによりよいアルミパックができないかを考えています。

これがマハラニヘナを製造してくれる提携工場スタッフたち。写真に写っていないスタッフも含め、マハラニヘナ製造期間中は、総勢24人で作業をこなします。

作業者のユニフォームは、地元の服飾文化を考慮しながら提携工場と検討を重ね、アートビーングが提供。また、残業が発生した場合は時間給割り増しの提案などを行い、賃金面でも改善を実施、さまざまな努力を行った結果、若く活力のある地元のスタッフを確保することができるようになり、作業効率が向上し、なによりもスタッフ全員で、気持ちのよい生産をしています。

最後まで、お読みいただき、ありがとうございます。

アートビーングは、これからもヘナの産地でヘナを見続け、ヘナを考えていきます。